PackML - 复杂包装生产中的“化繁为简”

PackML - 复杂包装生产中的“化繁为简”

对于CPG(Consumer Packed Goods)领域,包括食品饮料、制药、个人护理品这些产业而言。其不变的就是“变化”—这对于系统的应变能力提出了需求。尤其在于设备的软件,如何被快速“重构”,以能解决产线的快速换型,以及OEE的提升。要解决“重构”问题,就得回到工程设计阶段的“解构”—即,我们如何分解机器的模块,以实现最有效的模块拆分,并能基于简单的机制,来实现模块间的协作。

这就是机器软件系统设计的核心思想,它不仅适用于包装工业,同样,每个机器装备制造业都是具有相通性的。PackML作为包装机器语言 ,是自1990年代即由OMAC组织建立并持续升级的通信规范,并作为OPC UA的行业信息模型。但它背后,同时又是机电系统模块划分、协作机制的工程设计思想的经典体现。本文剖析这种工程设计思想,以期机器设计人士有所启发

模块化设计-高内聚,低耦合思想

PackML作为包装机器通信规约,匹配机器机电及软件“模块化”设计的思想。首先,如何划分模块就成为了问题的关键。这里,我们结合饮料灌装线为例,将其思想进行简要的阐述:

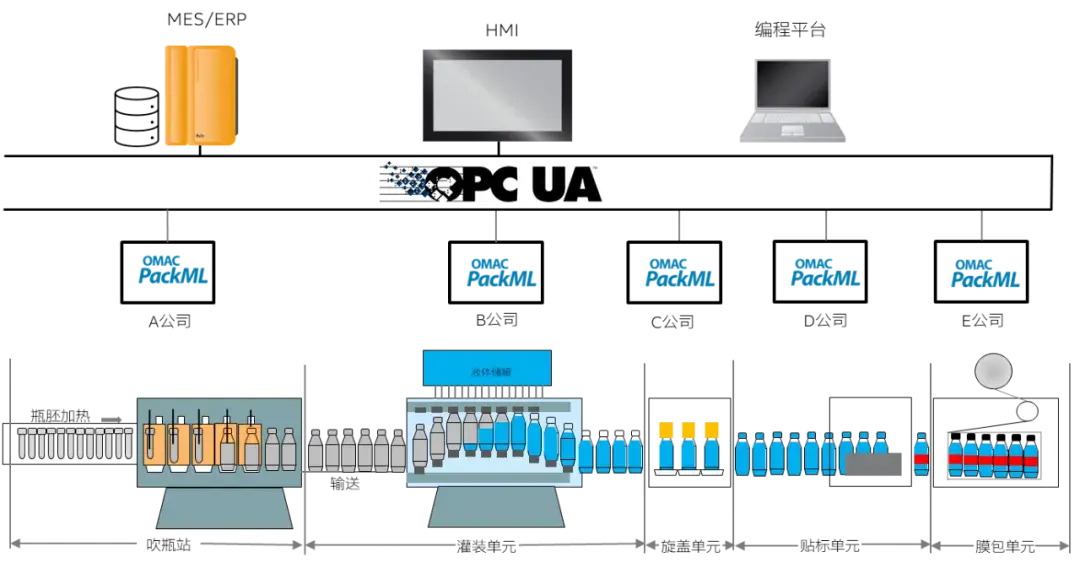

图1-饮料灌装线的模块化设计

图1中,瓶胚经由理胚机,将瓶胚输送至加热炉快速加热,然后通过星轮送至吹瓶站的模具中,经过各个阀的动作及伺服拉伸杆的上下动作,完成吹瓶。接着经过清洗、杀菌进入灌装单元,经过升瓶、吹扫、低速、高速灌装等动作,完成精准的灌装。通过星轮机构送出至旋盖单元,通过伺服旋盖,进入贴标单元,贴标站会根据所需的长度、位置进行精准的贴标。再进入膜包单元,瓶子经过分道形成所需的2*3、2*6、4*6等规格队列,经过挑膜、裹膜、热收缩动作,完成等多种规格的膜包。后续还有码垛机队其进行码垛,输送至物流仓库。

PackML的模块化设计思想,提供了控制、机器模块、单元和产线四个层级的模块化构建指导。并据此设计机器的控制、运行、管理的模块化系统。

控制层面:

在控制软件层面,机器以完整的检测与控制闭环构成最小的单元。例如:在饮料线,包括瓶胚加热和膜包中的温度闭环、吹瓶和灌装中的高速电子阀逻辑控制、吹瓶中的伺服拉伸、旋盖的扭矩与速度控制、贴标和膜包中的放卷与张力控制,以及在贴标中托盘的伺服定位控制。即,在最底层的软件控制由这些小的模块来构成。在这个层面,PackML对于编程,则是推荐PLCopen作为基本的标准,作为PLC厂商,基本都会遵循这一编程标准。

设备模块:

它是机器的每个独立机电一体化模块,例如,在吹瓶中,它包括了理胚、输送、加热炉、星轮机构、吹瓶模组、阀组、气路/水路、机械同步机构、安全机构构成。这里需要强调的是它是一个“机电一体”对象,即,它包括了独立的闭环控制软件和实体的机电对象,构成了具有独立功能的机器模块。

例如,在饮料灌装的后道的回转式贴标单元,同样如此,它由1或多个贴标模块、回转机构的托盘机构等构成。在一个贴标模块,就由材料放卷、送标、切标控制模块构成了整个贴标模块。而圆盘贴标则包括了电机独立驱动的托盘旋转机构,以应对那些非圆形,或者需要特别贴标位置的贴标定位。

单元层面:

由设备模块会构成独立的设备单元,这些设备单元在商业上,实际上既可以由单一厂商提供,也可以由不同的厂商提供。在技术上,它由独立的PLC进行集中式的逻辑控制、定位与同步,以及本单元独立的HMI操作,整个机电软一体化,构成了具有独立运行的机器。

整线层面:

通常一条灌装线,会由不同的设备单元组成,这些设备有可能来自多个供应商。PackML为这些包装线定义了机器间的协作规范与机制,包括机器间的协作信息、产线与MES系统间的通信交互规范。以使得机器可以获得水平方向和垂直方向的信息高效交互。

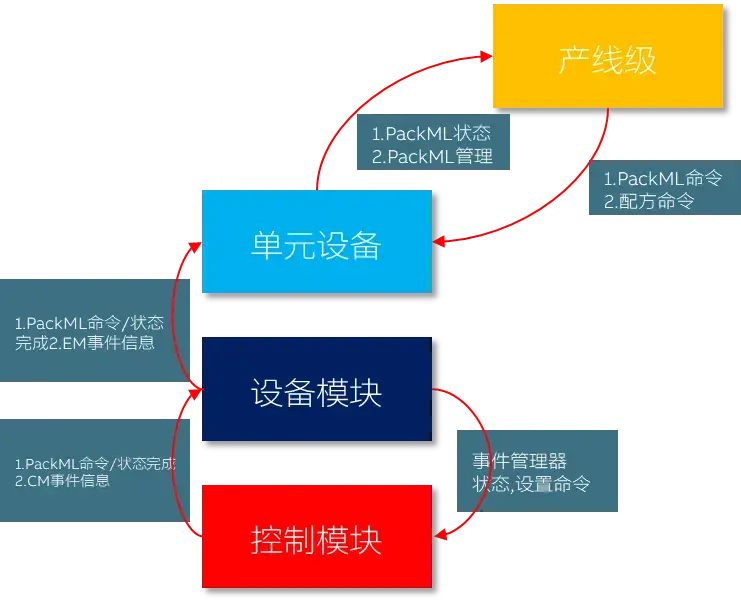

图2-PackML的机器软件模块化层级

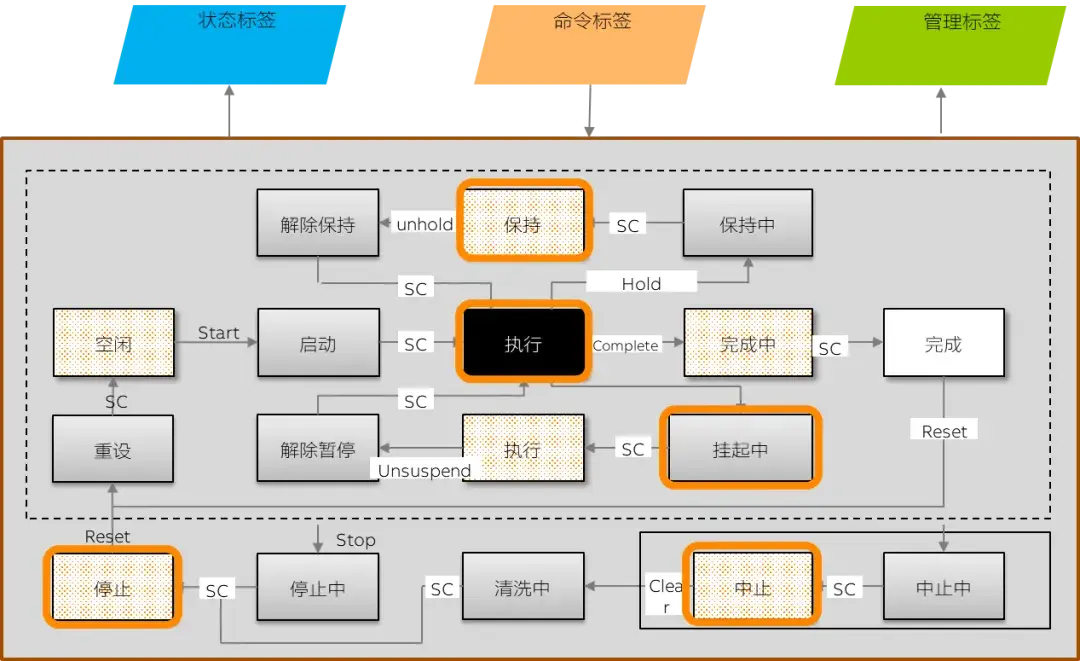

图2即是其软件模块的层级,在控制和设备间包括了状态信息的上行反馈、命令的下行分发。在设备和单元间同样包括命令/状态的完成信息反馈,以及设备模块的事件信息反馈。在单元和产线间,包括了状态、管理信息的反馈,以及PackML的指令下发、作业配方的下发。

从最小的机电单元、设备模块、单元设备、产线,PackML提供了多层级的模块化开发。这样,机器将会由这些模块一层层搭建,形成整个产线级的运行。机器的变化,将由独立的功能单元、设备来进行参数的变化、状态的切换来实现控制、连接、运行、管理。

实际上,不仅包装类设备,包括印刷类、半导体、光伏、电池类,具有长流程产线集成的设备,其机器/产线的软件构建都可以遵循这样的模块化思想。

复杂协作简化为逻辑编程

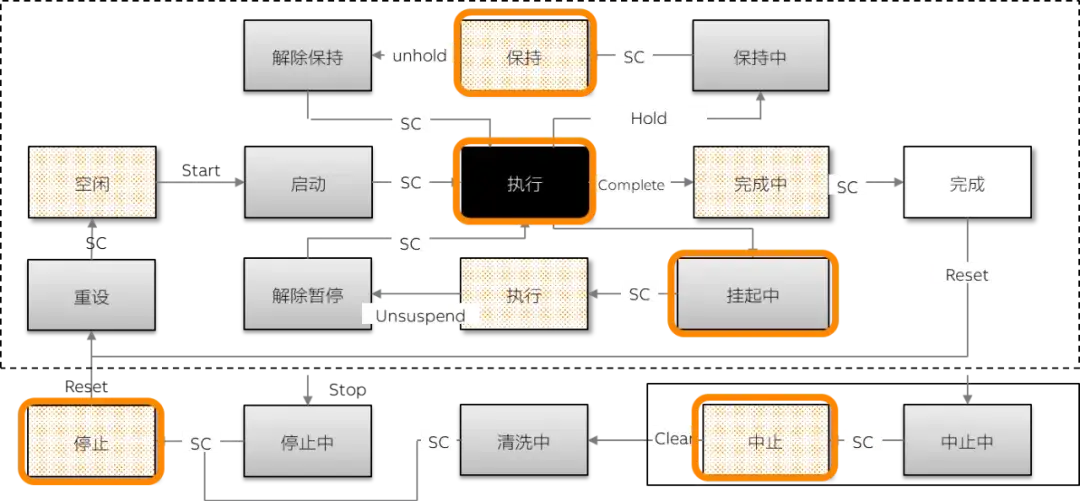

在图1-2中我们看到了机器被模块化设计,但机器协作起来的状态模型又是一个“化繁为简”思想的典范。即,它将复杂的机器协作问题,采用了逻辑这种方式来进行编程。这就使得机器的变化,仅需简单的编排即可。

在控制任务层面,PLCopen Motion也提供了状态模型,来实现轴/轴组的协作。而PackML则在机器功能单元间、机器间定义了状态机。分为了十余个不同的状态。

在机器层面,由各个单元构成的机器,将通过PackML的协作机制来进行协作。

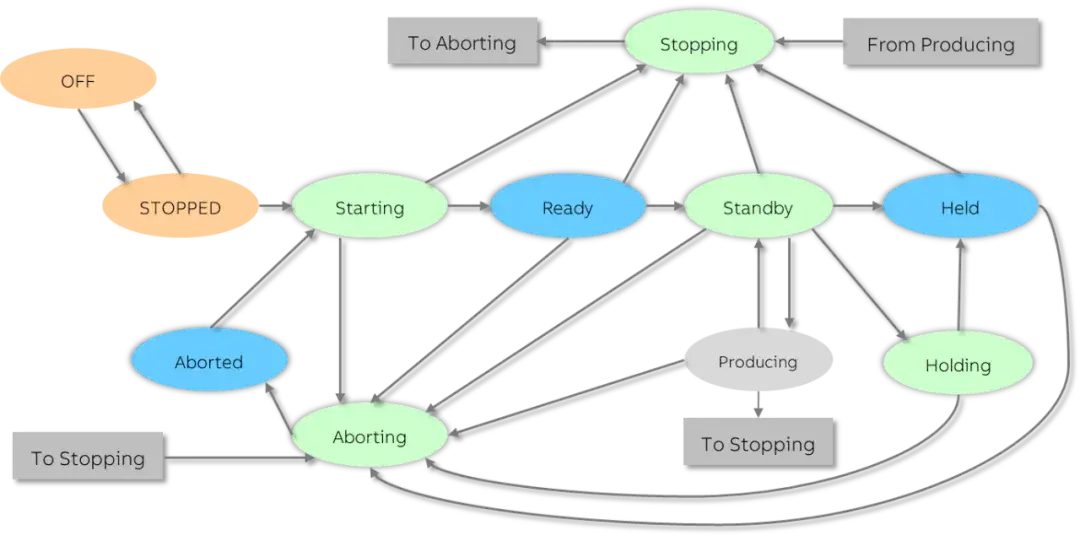

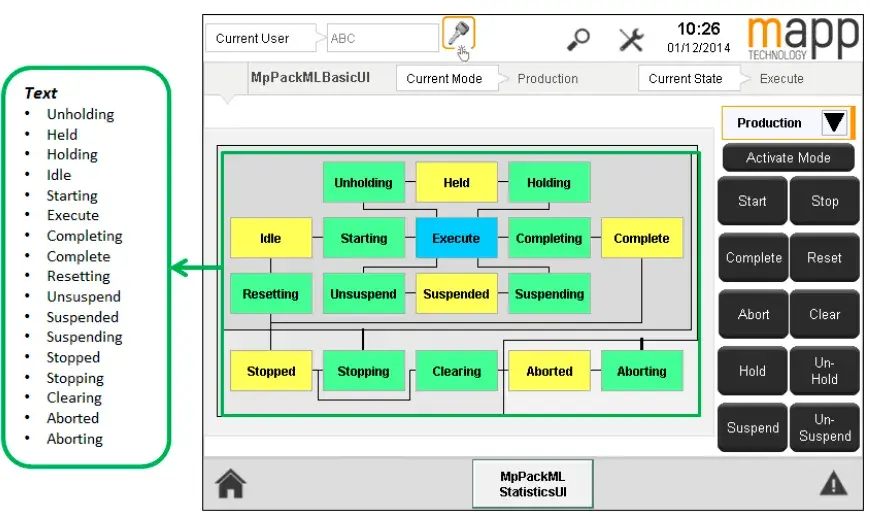

图3-PackML的机器状态模型切换关系

机器的运行将在这一系列的状态下进行,无论出现了产品的更换、突发的故障、缺料、急停等,都会使得机器进入另一个状态,并调用相应的程序,并在外部条件、触发下重新转入新的状态。机器就在这些状态的触发下自动的运行。

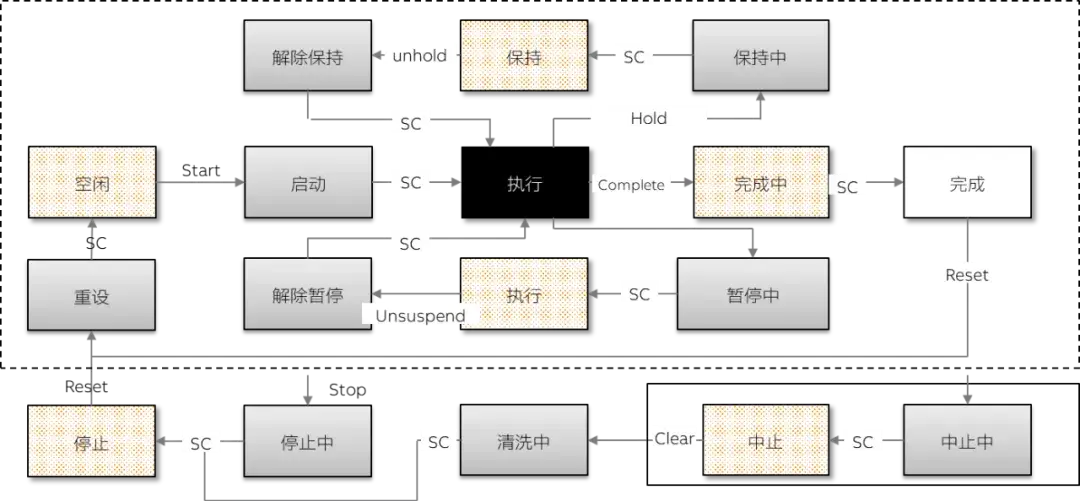

包装产线的数字化协作

PackML通过各种信息标签形式,实现数据流分组与交互功能。例如,VisualTags作为统一的界面,简化了操作,尽管来自于不同的厂商,PackML使得各个厂商均采用了统一的HMI操作界面。启动、执行、保持、停机、中止等操作按钮,实际上背后就是每个状态的切换逻辑。如图4所示。

图4-PackML的HMI操作界面

PackTags-让指令被统一交互,实际上,在PackML中主要定义了三种数据标签(如图5),用于机器的协作:

状态标签:这包括机器的状态返回、参数、速度、远程接口等状态数据;

管理标签:例如报警信息,计数信息(良品率计算)、报错原因等,主要是对生产过程的质量与根源分析等任务相关的。

命令标签:这些标签主要是机器的开启、停止,及携带的参数。

图5-PackML的数据标签

因此,PackML作为OPC UA的行业信息模型,它定义了针对包装产线生产所需的信息建模。这种信息建模,更具有行业针对性,并提高了行业内的产线数据交互的便利性。

运营的关键-OEE计算

在图6中,我们看到了HMI的统一设计界面,事实上,这背后也是用于计算OEE的关键。在这个按键的背后,都会启用一个定时器,也计算各个机器可用性(Availability)的时间数据。

图6-关于状态的背后计算

可用性:可用性与Execute、Holding、Suspending、Held、Stopped、Aborted这几个参数背后的计时器数据相关,由系统自动计算,并作为可用性参数。

性能:这个可以在状态和管理标签中的相关参数来自动计算。

良品率:良品参数则与机器的整个生产产品计数、良品计数,然后计算获得。

通过可用性*性能*良品率这三个指标,即可计算出整线的OEE指标。

因此,我们可以看到,在PackML的信息模型中,这些数据用于资产效率评估,因此,它不仅是机器的运行状态的信息(StatusTags),也包括了管理标签(AdminTags),以及任务变更的“命令标签(CommandTags)”。

贝加莱内嵌PackML功能

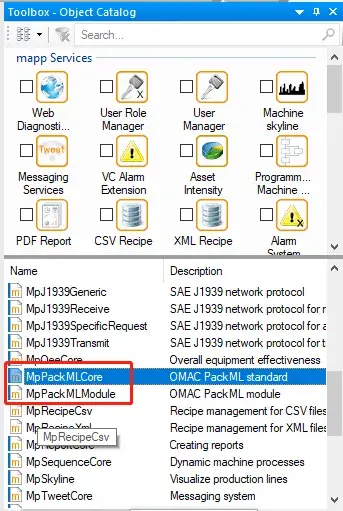

贝加莱一直是CPG消费品包装领域的深度自动化方案提供商,在Automation Studio中,也对PackML进行了封装,以便包装设备制造商可以快速的在其机器中嵌入PackML。

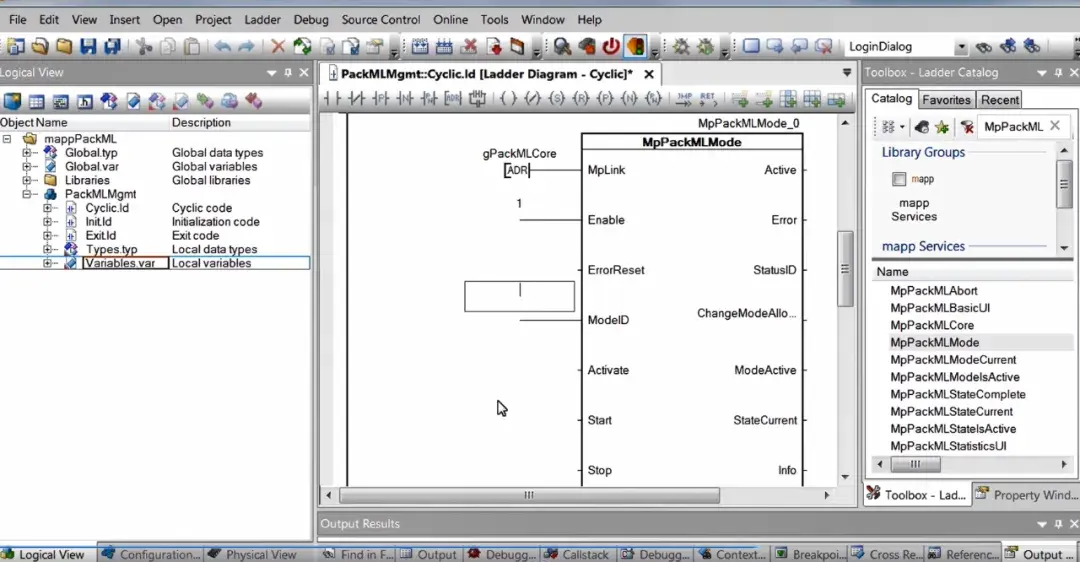

图7-Automation Studio中对PackML模块的配置

图7可以看到,Automation Studio内嵌的mappPackML模块可以被用户所配置和使用。它符合OMAC PackML标准的mpPackMLCore和PackML的模块mpPackMLModule。

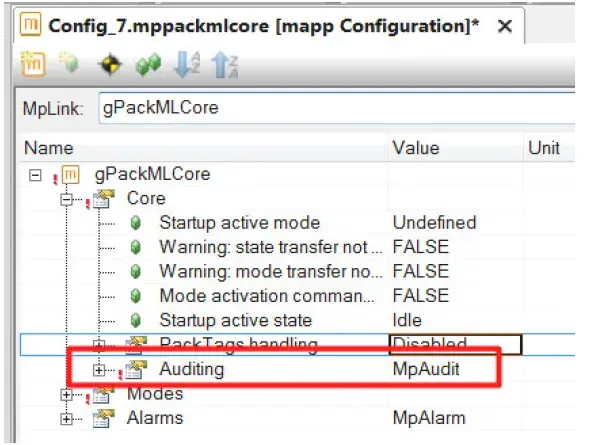

图8-mpPackML中对审计追踪的配置

考虑到在食品饮料、制药领域对于数据可追溯性的需求,mappPackML中,还包括了对审计追踪功能的配置,可以对PackML的操作、状态运行等进行电子记录,并以不可篡改形式保存(如图8)。

图9-PackML的编程

PackML作为一个独立模块,可以与配方、用户、数据管理等mapp模块通过连接的方式编程。图9为PackML的页面编程。

图10-PackML的HMI页面配置

图10是在mappPackML内对HMI界面进行配置,在Automation Studio中,这些均为标准模块,根据机器的实际进行配置即可形成,统一的HMI画面。并且,如前所说,每个操作背后的状态数据被用于计算OEE,也被用于审计追踪等。

应用-为包装简化了操作

图11-12是来自Korber旗下的制药装备厂商及OCME饮料包装设备上采用了PackML的统一界面。PackML对于CPG的终端生产企业来说,带来的好处包括:

统一的操作界面,降低了学习成本;

易于连接设备到MES系统;

便于不同控制厂商的设备集成;

统一的标准,便于设备的替换;

图11-在制药设备上采用的PackML界面

图12-在啤酒饮料后道设备上的PackML

对于机器制造商,PackML提供了几个好处:

标准化的机器设计,降低机器软件重组成本;

快速响应市场对机器的变化需求;

快速融入用户的数字化系统;

统一标准,易于集成以及操作;

PackML是一个非常好的数字化规范,它所蕴含的机器模块化设计思想、信息建模都可以作为一种深刻的“洞见”为机器开发企业所用。