机器的演进-控制器视角

机器,作为制造业的核心资产,也是数字技术发挥价值的重要阵地。而控制器,则是机器的核心,机器的性能、功能设计,都围绕控制器的。而控制器的发展,也是机器数字化演进的体现。

逻辑控制与算法设计

机器,早期通过各种畜力、水力、蒸汽机等方式来实现传动。操作也从人工操作演变到了电气时代通过继电器逻辑。伴随着晶体管技术和IC封装的进步,PLC和变频器逐渐被用于作为机器的控制与传动。变频电机大幅提升能源使用效率,而PLC则加快了机器的设计灵活性。

即使今天,很多人提及“PLC”,还是把它理解为“逻辑”控制器,毕竟它的名字在70年代就被定义了。今时今日,PLC这个词似乎约束了PLC作为一种普遍存在的控制器的应用边界。尽管今天的PLC早已不是当年的PLC—而且,很多应用已经不是传统PLC可以解决的。并且,PLC作为“逻辑”控制器这种边界在30年前其实就已经被改变了。

就像贝加莱,在上世纪80年代,就开发了支持高级语言编程的PLC。之所以会这样设计,与贝加莱早期所要面对的业务领域还是有比较大的关系的。当时,贝加莱很多业务集中在塑料机械领域。而这类机器的特点就是需要多个温度和压力闭环控制,且相对流程工业来说,这些温度和压力闭环还响应要求特别高。这使得对于控制器的算法设计能力及性能提出了较其它机器更为严格的需求。

图1-80年代出品的黑色系列PLC

而当时采用的PLC,通常采用汇编语言或梯形图、顺序功能图等进行编程。而这些编程对于复杂的回路调节任务的算法设计来说不大现实。因此,贝加莱据此需求开发了黑色系列控制器。它采用了经典的MC68K芯片组—它有协处理器可以用于浮点运算。并借助于OS9的分时多任务操作系统。使得PLC也可以支持BASIC高级语言编程。

到了90年代的2000系列(也称为蓝色系列),2003系列仍然采用MC68K芯片组。而2005系列已开始采用Intel X86芯片组及基于此的PC架构-CPU/FPU和aPCI总线、RAM/ROM架构设计。在这个硬件基础上,运行了定性分时多任务操作系统。当时,它被命名为“可编程计算机控制器PCC”。

图2-贝加莱2000系列PCC

可见,贝加莱的控制器设计来源于产业需求—而像注塑、包装这种领域,都会用到比较多的算法设计能力,并且考虑工艺的变化和分析,需要较大的存储和对大块数据的处理能力。而同样是温度控制,机器的温控响应速度又较之流程更快,达到mS级的任务。

机械到电子传动的迁移

到了上世纪90年代。机器又对灵活性提出了更高的要求—即,在同一机器上生产变化的产品,批次更小,而品种更多。这需要机器能够快速的进行调整,例如:传统的机械裁切刀,需要针对裁切尺寸准备不同的刀辊,而采用电子凸轮(CAM)可以设置参数实现对不同尺寸的裁切-这种通过参数设置调整机器生产的应用,成为了各个机器领域的需求。它主要是几个考虑:

❶ 机械简化,降低磨损带来的维护成本;

❷ 电子传动更为灵活,可以根据需要调整参数-配置下载即可,而无需复杂的机械调整;

❸ 精度更高-相对于机械传动,电子轴提供更高的传动精度,也会让品质一致性更好;

这个阶段,机器产业的传动控制从机械化专向“电子”化的过程:

❶ 电子轴印刷机

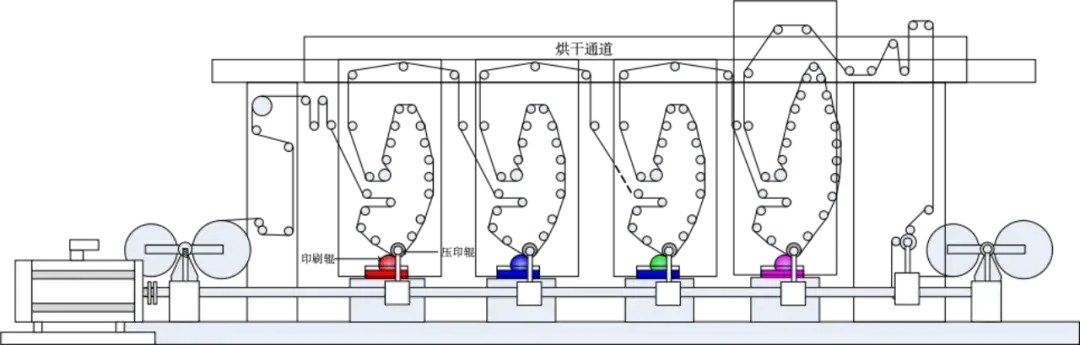

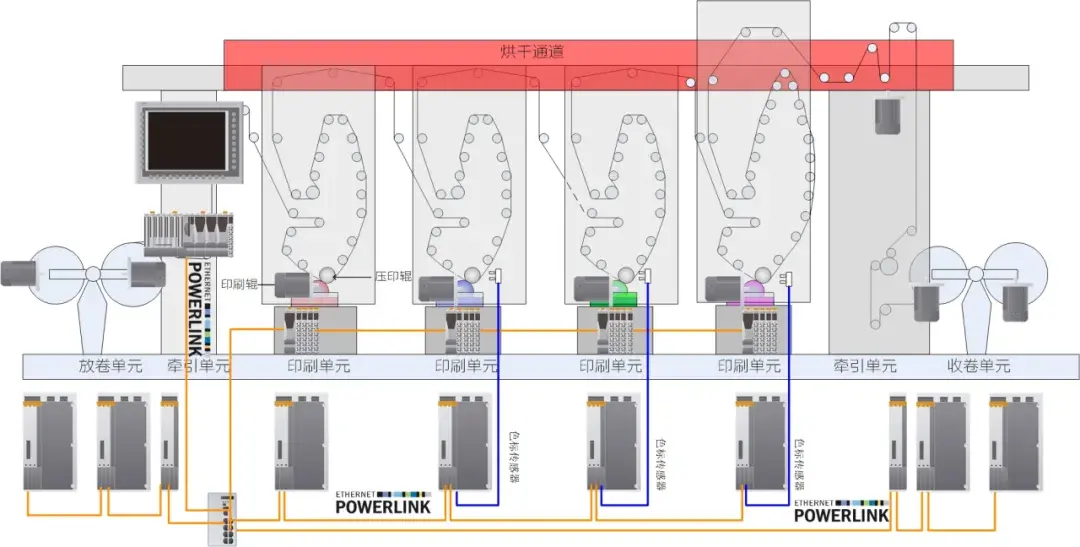

在印刷行业,机械长轴正被电子轴取代,卷筒纸凹版、柔版,以及印后装订的书夹数量的调节,都通过伺服系统来完成,如图3所示。

图3(a).机械长轴的印刷机械

图3(b)-采用电子轴的凹版印刷机

❷ 多电机传动粗纱/细纱

采用机械结构的粗纱/细纱,被多电机传动的电子结构所替代。而在经编机里,电子送经(EBM)和电子横移(ELS)也成为主体。

❸ 全电动注塑机

全电动注塑机、全电动吹瓶机开始进入主流。

❹ 全伺服热膜包装

在饮料包装领域,原来采用机械传动的热收缩膜包装,也开始改为全伺服传动。

早在90年代,贝加莱蓝色系列的PCC就支持NC模块,用于定位、同步和CNC的运动控制。到了1997年,贝加莱推出ACOPOS系列伺服驱动器时候,运动控制的库如电子凸轮、鼓序列发生器、电子凸轮、虚拟主轴这些都被列为PCC的一个任务。无需额外的运动控制模块即可。

图4-总线型的ACOPOS驱动系统

由于贝加莱是做控制器出身,使得贝加莱拥有了“全局看待机器与系统”的能力。因此,运动控制的任务仅仅是PCC的任务之一,而PCC会运行运行运动控制功能,包括定位同步控制、CNC和机器人,来作为运动控制的协调调度中心,而每个驱动器又自身具有智能执行的能力—这使得整个控制架构效率非常高。因为,控制器可以协调多的轴、任务之间的关系,而无需过高的负载,而驱动器本身具有智能性,可以自主执行。

电子传动对于实时通信的需求

流程工业大量的部署仪表、执行机构及中央控制的需求,从70年代即开始发展总线技术。这就是将信号、通信、控制实现数字化—这个数字化更多意义是在将模拟的转为数字的,更易于传输、汇集。与此同时离散制造业里单机生产,对于总线还没有这么多需求。但是,随着更多的伺服轴、传感器的接入—接线复杂性成为问题,总线也开始在离散装备上有了需求。但是,离散制造又属于时间严苛型任务,因此,它更为强调实时性,因此,就对PLC的实时通信能力提出了需求。

到了2001年左右,POWERLINK已经成为了标配,它直接采用了以太网技术,这与贝加莱的PLC本身的强处理能力有关。这与当时的PLC不同的原因在于采用的复杂指令集架构的处理器—由于以太网本身的数据解包/打包、校验等任务,也是挺消耗资源的—因为,以太网数据块比较大,但是这种架构的处理器本身就擅长处理大块数据。并且,这使得控制器拥有更大的数据存储能力—在2000年左右,当大部分PLC的内存用kB计算的时候,贝加莱已经是MB级的存储能力。

机器的软件能力需求提升

当机器变得更为灵活时候,机器的软件模块化也成为了一个比较紧迫的需求。其实,机器变得复杂的原因很多,在各个领域,都会随着材料更为复杂,而导致了机器需要应对各种变化:

随着机器的复杂,大量的运动控制来配置参数—这在物理意义上如此,从机械传动的参数,但是机器的另一个大的演进是被处理的材料的变化多样性。

图5-X20 PLC

随着贝加莱在各个领域的涉足,这使得贝加莱对于“软件”的价值和意义更为深刻的认识。因此,在接下来的很多年里,贝加莱的控制器主要精力就在软件方面的投入。硬件随着Intel的芯片升级而升级,确保兼容性,在2003年X20系列发布时,采用了刀片式I/O结构,算力更强,结构更为紧凑。同时,为了保持与市场统一改为通称的PLC。

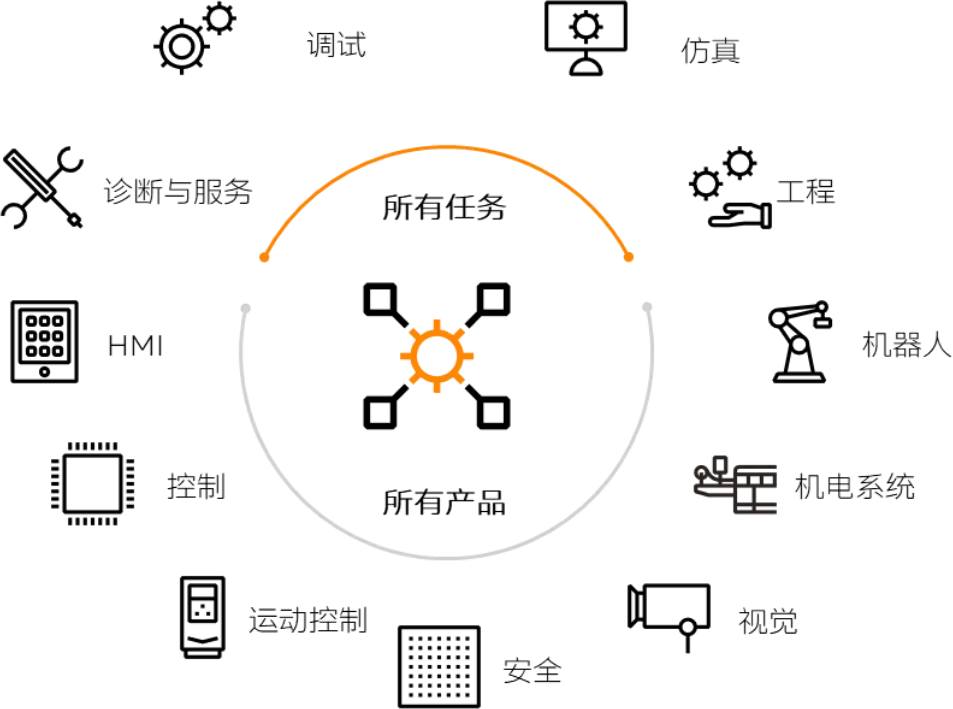

软件,首先就是平台的问题-Automation Studio必须作为一个平台,让用户快速的完成自己的机器任务搭建。并且能够针对不同的对象增加可以扩展,对第三方则要有丰富的通信支持能力。

图6-PLC开发所需的集成开发平台Automation Studio

2008年Simulink PLC

在Mathworks推出Simulink PLC的时候,就支持C代码的自动生成(Code Automatic Generation)-刚好,由于贝加莱的PLC支持C编程,这就成了水到渠成的事情。

2012年mapp技术

其实在mapp推出之前,map it概念就已经在贝加莱内部成为了一个标准计划。由于贝加莱所提供支持的行业特别多,那么,这就意味着,如何能够在不同行业提供快速的用户机器构建,让机器的软件像建筑领域的“预制件”一样。在软件工程上,这也被称为基于组件的开发(CBD-Component-Based Development),以提高开发效率。

信息时代的机器-控制与计算融合

传统流程工业先天具有连续性—因此,流程工业会有更高的人均产值。但是,离散的制造业在最初都是通过单机生产零配件,然后由人工进行搬运,甚至在不同企业间转运,形成最终产品。但是,对于一些长流程而言,显然能够实现连线生产,则效率就因为省略中间环节而效率更高。

一些典型的连续型生产线在离散制造业出现:

❶ 啤酒饮料工业:吹瓶-清洗-灌装-旋盖-贴标-膜包连线生产的设备;

❷ 印刷工业:制版-印刷-折页-配页-胶装-切书联线生产设备;

❸ 制药:成型-泡罩-裁切-视觉检测-装盒一体机;

❹ 纺织:开清棉、清梳联等;

除此之外,在这个阶段,通过机器人、机械输送系统,制造业开始把整个生产集成起来,并形成连续流动的生产过程。这种生产对于控制的需求,包括了以下几个方面:

❶设备的统一规约与连接

❷机器人的集成

❸ 全局的信息集成

❹ 数据采集与处理能力

❺操作流程与仿真软件需求

这些算力要求较高的机器与产线,会需要机器的控制器具有控制与计算能力的融合—这个时候,采用PC架构的控制器也被更多应用,如图7。

图7-贝加莱APC系列工业控制计算机

贝加莱的APC系列工控机-采用Intel X86处理器,但其Automation Runtime和Windows均可独立运行。这样Windows任务的HMI操作、Web服务、通信等任务都在Windows下。而RTOS仍然执行PLC的任务。当然,机器制造商也仍然更喜欢HMI与控制集成的控制系统。因此,贝加莱Panel PC系列又得到了青睐,如图8。

图8-Panel PC融控制、计算与显示于一身

Panel PC将HMI、PC、PLC集成于一体,像这些还集成了按键的将操作能力也集成在一起,通过总线连接驱动,构成架构清晰简单的控制系统。

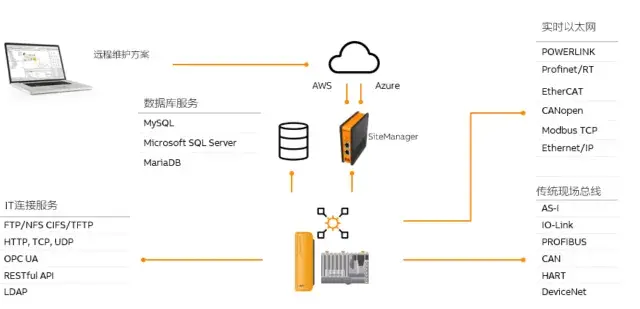

除了机器的控制网络需要高实时性,以及第三方设备的总线连接。在信息时代,机器不但得拥有内部的高实时响应能力。还需要再与管理系统建立比较高效的连接能力。而机器也需要更多的远程诊断与维护功能—这些都可以借助于无所不在的网路来实现。

图9-贝加莱控制器丰富网络支持能力

如图9所示,经过这么多年发展,贝加莱的PLC/PC已经可以支持非常广泛的总线和通信规范—这使得它所控制的机器,具有强的融入数字化系统的能力。

更聪明的机器-智能时代的控制

虽然软件已经变得更为关键,生产也更为灵活与柔性。但是,这些都是在机理模型下为主的,或者由人根据经验给出的设置:而机器它的下一代是“更为聪明”的诉求—它必须能够不依赖于人的经验,具有自我学习、自我进化的能力。

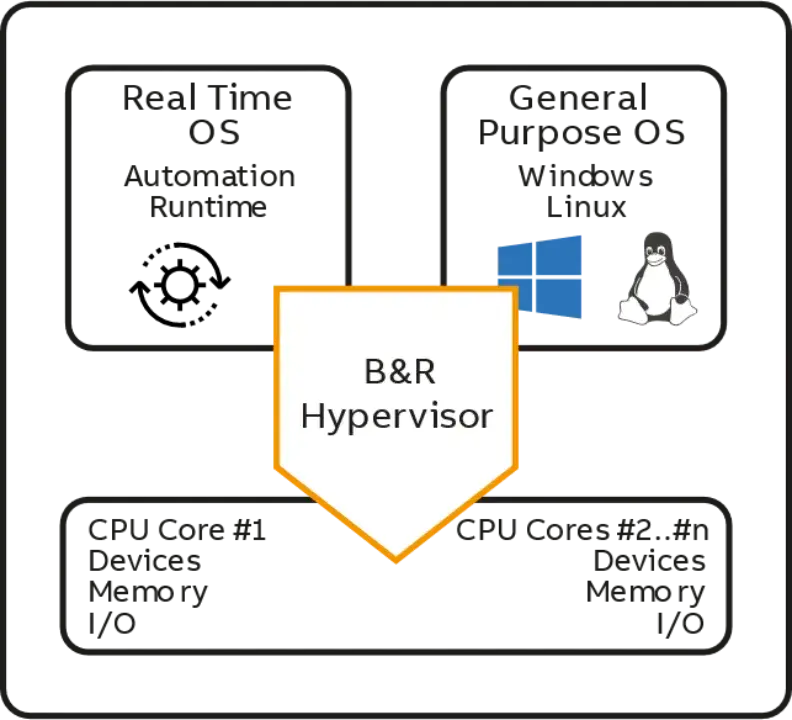

在贝加莱的X86硬件架构下,进一步利用新的CPU的超强算力和多核架构。可以在贝加莱的APC、Panel PC上划分出基于Windows或Linux任务的运行,以及PLC的Runtime运行。

图10-计算与控制融合的控制系统架构

图10为贝加莱Hypervisor技术,它使得APC可以运行为PLC与PC,而且相互之间可以通过内部的虚拟以太网高速交互。exOS一个两栖型操作系统,则用于解决工程开发的接口衔接—它将Linux的代码编译导入到Automation Studio,使得在Linux下的Java、Python开发的程序可以与实时任务交互。使得事件触发的学习任务与控制的周期性任务,可以实现数据的交互。

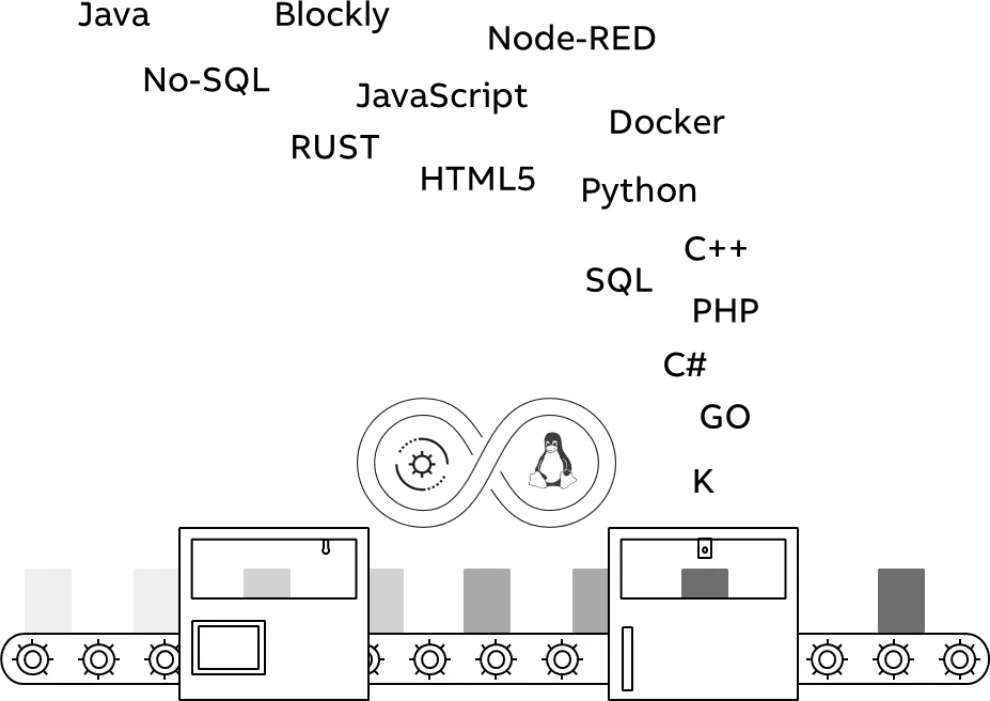

图11-让机器变得更聪明的软件编程

如图11,exOS使得IT与OT的工程集成实现统一,计算与控制得到融合。

满足需求是创新的核心

贝加莱的控制器,以适应范围广,其可以应对小型机器、中型到大型的机器控制。又能够以多种形式,即可是机架式的PLC,又可以嵌入式HMI形式、Panel PC的形式、PC形式。也可以虚拟PLC形式,包括采用不同的操作系统。

这一切,都是因为不同的用户有着不同的需求。自动化,就是不断的借助于横向科技的进步,创新的方式开发自动化的产品与技术,并最终为用户解决在工业生产中的各种复杂工程难题。为客户的问题寻找创新性的答案-这就是贝加莱自动化技术发展的理念。